Rangeerheuvel-remsysteem

op tijd remmen om netjes te kunnen koppelen...

Dit verscheen in Modelspoormagazine 76 en 77. Daar vind je meer tekst en afbeeldingen ...

Op de meeste modelbanen wordt er wel wat gerangeerd. Deze bezigheid verhoogt het spelplezier van een werkende modelbaan. Een rangeerheuvel, waar de wagens via zwaartekracht worden gesorteerd wordt minder vaak gebouwd, omdat vooral het afremmen moeilijk in model te realiseren lijkt. We bieden U hier een mogelijke oplossing voor dit probleem.

Rangeren of triëren is eigenlijk sorteren, en gebeurt vaak op een hiervoor ingericht rangeer- of vormingsterrein. Binnenkomende treinen worden los ontkoppeld, uit elkaar gehaald en de wagens worden terug in de juiste volgorde aangekoppeld voor een uitgaande trein. Vooral bij grotere rangeerterreinen vind je een rangeerheuvel.

Zowel bij het heuvelen als het afstoten is het belangrijk dat de afgeduwde of losgelaten wagen de juiste snelheid heeft bij het bereiken van de rest van de sleep. Onvoldoende snelheid betekent te vroeg stoppen, en bemoeilijkt het verdere samenstellen van de trein. Teveel snelheid veroorzaakt een botsing die de inhoud van de wagens of de wagens zelf kan beschadigen.

Een afremsysteem in model – hoe kan dat?

Een volledig autonoom werkend afremsysteem voor een rangeerheuvel in model vereist niet alleen een goed ogende manier van afremmen, maar net als in het echt een precieze uitloopsnelheid van de wagens. Het gedoseerd afremmen is niet eenvoudig te verwezenlijken, en de verder beschreven methode is dan ook de vrucht van enkele maanden piekeren.

Hoe dan ook, onze keuze viel op het afremmen op de assen met borstelharen.

Heel de bouw van dit systeem vereist nogal wat modelbouwtijd en wat handigheid om uit te voeren, maar ik denk dat modelbouwers die een functionerende rangeerheuvel op hun baan wensen tevens mensen zijn die al wat watertjes doorzwommen hebben. Om teleurstellingen te voorkomen: ik stel U geen volautomatisch systeem voor, maar het is wel mogelijk om met de beschreven middelen, enkele metende onderdelen en een klein computersysteem automatisering te verwezenlijken. Het spelelement in de exploitatie van je model-rangeerheuvel blijft na dit project zeker aanwezig.

|

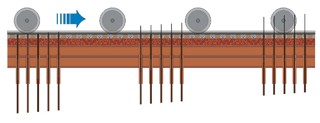

Laten we eerst de rem zelf uitleggen: een flexibel materiaal “streelt” de wielassen en remt zo een wagen af. De tekening toont een doorsnede van een stuk rail en een passerend wiel. Links is de rem actief, rechts is de rem omlaag en onzichtbaar. Het borstelhaartje kan tot 10mm boven de railkop uitgeschoven worden.

Deze remeenheden worden in drie groepen geplaatst : een groep bij het binnenkomende deel, een volgende centraal en tenslotte een groepje aan het einde van het spoor. Op deze manier kunnen we de plaats van de afremming kiezen.

|

De tekening toont een volle remming achteraan. Halverwege het spoor zijn de remmen half. Deze stand is goed voor lichtere wagens die tot het eind van het uitloopspoor uit moeten bollen.

In de praktijk hebben we de remmen dubbel uitgevoerd, en in het begin van meer remmen dan op het einde geplaatst.

In plaats van de 5-5-5 verdeling werd dit 14-10-8, dus 32 haartjes per spoor.

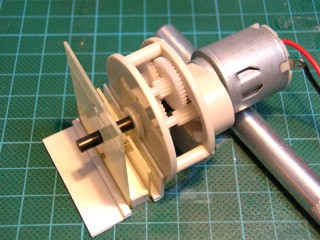

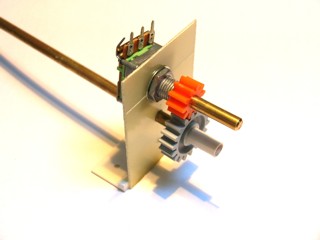

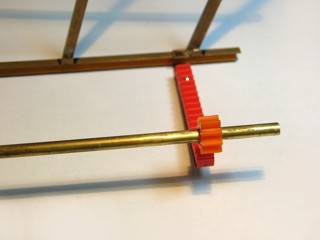

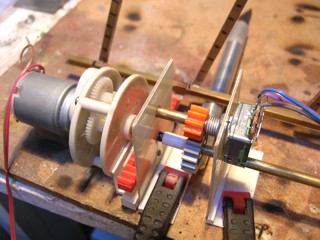

De remeenheden hangen vast aan een frame, dat in het begin van het spoor en aan het einde verticaal bewogen wordt. Hiervoor hebben we een systeem met servomotor gemaakt. De beweging wordt met een potentiometer gemeten. Een stukje elektronica verwerkt de stand hiervan en stuurt de motor.

|

|

Een dwarsdoorsnede van datzelfde systeem toont ons wat beter de tandwielopstelling en de verbinding van de tandheugel met het frame. Het grotere tandwiel is nodig om de volledige uitslag van de potentiometer te benutten voor de 12mm hoogteverschil die de rem maakt. Op het frame zelf, waarvan je bovenaan een stukje geschetst ziet, zie je tevens de verbinding met één van de remeenheden.

|

|

In onze praktijksituatie hebben we een rangeerheuvel met vijf uitloopsporen, die echter niet loodrecht op het kader van onze baan lopen. Door dit gegeven moest ons bewegend kader in plaats van rechthoekig wat scheef zijn, en werd de rechthoek een parallellogram. Op de schets zie je het kader met de steunpunten voor de remeenheden, alsmede de plaatsing van de daarnet beschreven servomotorconstructies.

Al de voorgaande schetsen gaven ons genoeg informatie om daadwerkelijk aan de slag te gaan:

|

Per remeenheid heb je 1 buisje van 2mm dik en 17mm lang, en 2 buisjes van 1mm dik, met een lengte van 14mm en 19mm.

Per remeenheid moeten er twee buisjes met een overlapping van 2mm aan elkaar gesoldeerd worden: het kortste van 1mm en het buisje van 2mm. Gebruik weinig soldeer en verhit kort, zodat de binnenzijde van de dunne buisjes niet volloopt. |

Zo zou het resultaat er uit moeten zien: twee mooi uitgelijnde buisjes. Hiervan dienen we er dertig per spoor te maken.

Om doorheen het ballastbed precies te kunnen boren, maken we een mal. We gebruiken epoxyplaat van 1mm, stukjes van 2cm breed: een viertal van 3cm lang en één dat tussen je rails past.

|

Deze plaatjes lijmen we met wat secondenlijm op elkaar, en in het midden van deze sandwich boren we twee gaatjes van 1mm breed op 10mm uit elkaar. Deze gaatjes horen perfect haaks op het malletje te worden geboord, dus een boorstatief is hierbij een must.

|

Door de dikke constructie en de mooi verticaal geboorde gaten in de mal kunnen we nu de “echte” boorgaten zonder steun en op de juiste plaats aanbrengen. Boor tussen de bielzen in.

Langs de onderzijde gaan we deze gaatjes met een 2mm-boortje tot op een diepte van 8mm wat verbreden, om de gesoldeerde buisjes tot op de juiste diepte kunnen inschuiven.

|

Mits correct en haaks geboord, klemmen de gesoldeerde buisjes wat in de boorgaten. Op dit moment zijn de buisjes te goed zichtbaar in het ballastbed, en kunnen we ze camoufleren door er met een stiftje even over te gaan. Na dit kleuren druk je het buisje wat in, tot het gelijk zit met je ballastbed.

Nu de buisjes op de juiste diepte zitten, is het nuttig om deze correcte positie met wat lijm te verstevigen. |

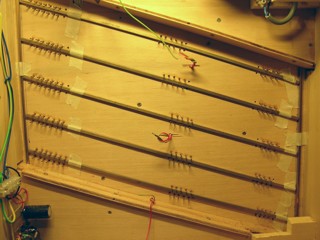

Het ter plaatse afmeten en afschrijven van ons beweegbaar ondergronds frame is meer dan waarschijnlijk nodig. We gebruiken messing U-profielen van 4x4mm, die we met wat plakband op de juiste plaats aanbrengen.

We markeren op de profielen de plaatsen waar ze straks aan elkaar gesoldeerd dienen te worden. Tevens tekenen we met een stiftje de plaatsen af waar de buisjes liggen. Deze plaatsbepaling hebben we immers nodig om…

|

… gaatjes te boren. Onder een boorstatief brengen we een geleidelat aan, zodat al de gaatjes doorheen de opstaande zijden van onze U-profielen op de juiste hoogte zitten.

Voor het solderen zelf gebruiken we vertinningsmiddel, harskernsoldeer en een gasbrandertje.

|

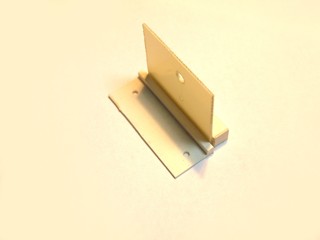

Eens het kader gesoldeerd is, kunnen we de vorm best even ter plaatse controleren. Uit enkele plaatjes 1mm dik styreen van 15 op 40mm, en wat 2mm dikke vierkante volle styreenprofielen maken we per servo drie bodemsteunen.

|

Voor de ondersteuning van het systeem hebben we een stevig materiaal nodig, en het eerder gebruikte 1mm dikke epoxyplaat is prima. We snijden een 35mm brede strook af, die we verder gaan verdelen.

Verder hebben we nog wat buisjes nodig: Per systeem zijn dat twee messingbuisjes van 2mm en 15mm lang, twee van 3mm en 6mm lang en een langere messingbuis van 4mm buitendiameter.

Tenslotte hebben we nog wat tandwieltjes en twee potentiometers nodig: eentje voor op het mechanische deel zelf, en eentje voor op je bedieningspaneel. |

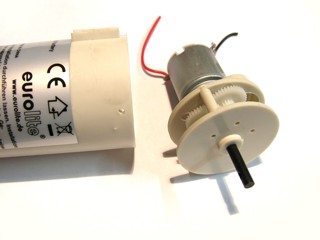

De motor voor ons servosysteem is een oude bekende: deze hebben we immers ook gebruikt bij de zelfbouw wisselaandrijving.

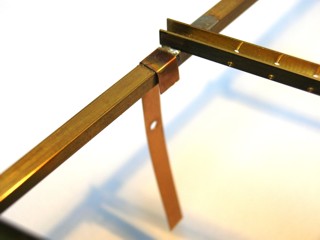

Een laatste onderdeel voor de mechaniek van ons systeem zijn stukjes veerkrachtig brons, twee strips uit met een lengte van 10cm.

We dienen dit stuk veerbrons eerst nog in vorm te plooien, zodat het aan ons gesoldeerde frame kan bevestigd worden.

|

Deze veren kunnen we nu solderen. Hang het gebogen stuk over de steunprofielen. Met vertinningsmiddel, harskernsoldeer en een gasbrandertje is dit zo gebeurd.

|

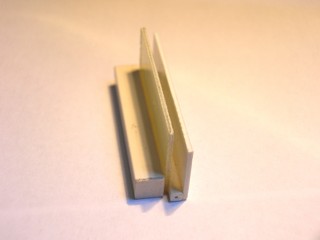

Uit gezaagde en geboorde stukken kleven we steunen voor onze aandrijving. De foto toont een deel van de steun voor de motor.

De potentiometer krijgt ook zijn steun: een voetje wordt aan de epoxyplaat met het grootste boorgat bevestigd.

We hebben ook nog een steuntje nodig voor het uiteinde van de as. Het is de bedoeling dat deze as vlot kan bewegen.

|

Als laatste steunpunt maken we er eentje voor de motor-met-reductiekast zelf. Deze steun bestaat uit het smalste plaatje epoxy zonder inkeping, een stukje styreenprofiel van 2mm en een van 6mm én een stukje styreenplaat van 1mm dik. De foto toont de “sandwich”.

|

Dit stuk kunnen we nu met secondenlijm kleven aan de reductiekast. Om de steun goed uit te lijnen gebruiken we het eerstvolgende steunstuk. Eén van de 2mm dikke messing buisjes helpt om de stukken in lijn te houden. We lijmen de grote steun nog niet vast, want …

|

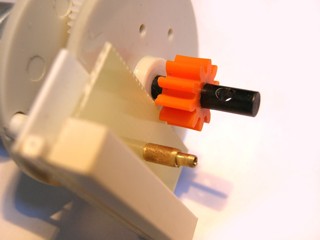

… we dienen eerst nog een tandwieltje op de motoras aan te brengen. Het aan de reductiekast gekleefde steuntje gebruiken we als referentie voor de diepte waarop het tandwieltje moet geplaatst worden. Wat voorzichtig aangebrachte secondenlijm zorgt voor een stevige verbinding. Het 3mm messingbuisje kunnen we ook aanbrengen, echter zonder dit vast te kleven.

|

Nu kan je de steunplaat op zijn plaats schuiven en aan de styreenbalk lijmen.

De volgende steun: Op de as van de potentiometer lijmen we een klein tandwiel, zo dicht mogelijk tegen de behuizing aan.

De lange messingbuis krijgt nu ook een tandwiel, het 20-tanden exemplaar.

|

Over dat resterend stukje messingbuis kleven we nu als mof het 12mm lange stukje styreenbuis. We controleren de goede afstand en kunnen de potentiometer aanschroeven. Nu kan de mof over de motoras gekleefd worden. Deze steun wordt pas op het einde vastgemaakt.

Het laatste steuntje kunnen we nu ook verder monteren. Een styreenbalkje van 6mm wordt tussen de twee epoxyplaatjes gekleefd, nadat we eerst opnieuw een 2mm buisje met daarover een 3mm buisje hebben geschoven. |

Een laatste stuk van de mechanische voorbereiding is het op de juiste plaats vastlijmen van het laatste tandwieltje. De plaats van de tandheugels bepaalt de plaats van de beide kleine tandwielen: die op de motoras zelf en diegene die we nu op de juiste plaats vastzetten. Zorg er voor het lijmen voor dat de steun met de potentiometer tussen de motor en dit tandwieltje zit, want anders krijg je die er na het lijmen niet meer tussenin.

|

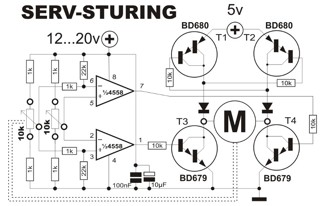

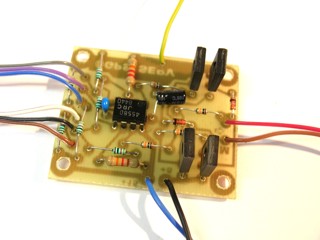

We beginnen aan de elektronica voor ons servosysteem. De tekening toont het schema van ons zelfontwikkelde systeem.

Links in het midden ziet U de twee potentiometers, waarvan er één mechanisch verbonden is met de motor. De stand van de twee potentiometers vergeleken door twee operationele versterkers. Deze versterkers zijn geschakeld als “venstercomparator”: deze meet wat het verschil is tussen de standen van de potentiometers. Aan de uitgangen verschijnen stuursignalen voor de eindtrap, rechts in het schema.

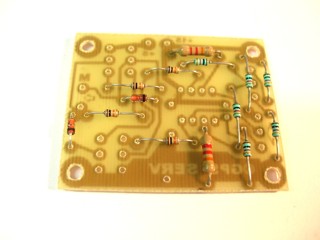

|

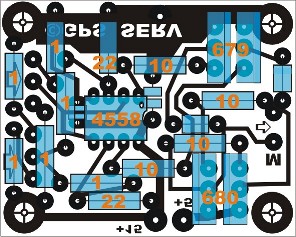

Op de printplaat-layout ziet U van links naar rechts de delen uit het schema: de aansluitingen voor de potentiometers links, de meeteenheid centraal en de eindtrap rechts. De componenten zijn transparant getekend, zodat U het verloop van de bedrading kan zien. We geven voor de minder ervaren mensen een verdere bouwbeschrijving:

|

De kleine soldeereilandjes worden met een 1mm-boortje, de grotere montagegaten worden met een 3,2mm-boortje gemaakt.

We beginnen de opbouw met de laagste componenten: de weerstanden en diodes. Steek hun aansluitdraden door de juiste geboorde gaatjes, draai het printplaatje om en soldeer de draadjes vast aan de kopereilandjes. Let er bij de twee diodes dat ze in de juiste richting worden geplaatst.

De twee condensatoren kunnen nu gemonteerd worden. De grotere condensator is polariteitgevoelig. Nu kan ook het IC geplaatst worden.

Als laatste bouwstap op de printplaat zelf monteren we de transistors. Ook hier moet je letten op de polariteit.

|

Er rest ons nog enkel om de aansluitdraden aan de printplaat aan te brengen. Zelf gebruikten we gekleurde draad voor de voedingsspanning en stukken “regenboogdraad” voor de potentiometer- en motoraansluitingen.

Na al dit geknutsel kunnen we nu een leuk momentje beleven: even kijken of alles werkt! We sluiten de “metende” potentiometer aan, alsook de “regelende”. Door het tandwiel dat op de as van de “metende” potentiometer zit juist te plaatsen, zou de motor de bewegingen van onze “regelende” potentiometer moeten volgen. Voor deze test is het een goed idee om beide potentiometers eerst volledig naar één zijde te draaien, zodat ze “synchroon” kunnen starten.

|

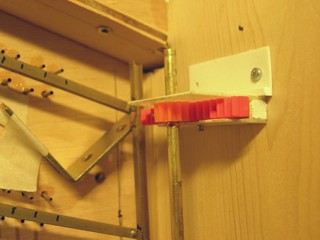

Nu kunnen we het kader ook mechanisch met ons servosysteem verbinden. Hiervoor maken we gebruik van het werkende systeem, door het eventjes te “bedriegen”. We klemmen het hele systeem even op ons werkblad, waarbij we de ‘metende’ potentiometer opzij schuiven.

We draaien vervolgens deze potentiometer volledig om in de richting dat de tandheugels moeten ‘binnenkomen’. Door de beide tandheugels nu klaar te zetten zodat ze ‘gevangen’ kunnen worden, kunnen we met de sturende potentiometer de tandheugels in het systeem trekken. Eens alles voldoende ver zit kan de ‘metende’ potentiometer op zijn plaats geschoven worden.

|

Het is mogelijk dat de tandheugels niet perfect uitgelijnd zijn en dat het systeem daardoor wat klemt. Dit kunnen we nu corrigeren door de soldeerplaats even kort te verhitten.

Nu kunnen we alles in zijn geheel onder de baan monteren. Bepaal zorgvuldig de plaats. Met enkele lijmklemmen kunnen we het systeem voorlopig bevestigen.

|

De diepte waarop het systeem komt moet nauwkeurig bepaald worden. Een stukje materiaal van de juiste breedte houdt de afstand correct. We kunnen nu alvast één steun vastzetten, en daarna schroeven we het andere uiteinde van het servosysteem op de juiste diepte vast. Nu kunnen de andere schroefjes aangebracht worden en het steuntje met de potentiometer kan je ook uitlijnen. Op deze manier bevestig je ook de tweede servo. |

De overblijvende voorraad dunne buisjes kunnen we nu aanbrengen. Plaats ze zo diep mogelijk in de dikkere buisjes die we daarstraks in onze baan hebben aangebracht. Het servosysteem brengen we aan beide zijden in de stand “hoog”. Door de gaatjes in de messingprofielen van het kader kunnen we nu dunne koperdraadjes aanbrengen, die we vastmaken aan de uiteinden van deze buisjes. Verhit zeer kort, zodat de diepere soldeerverbinding niet smelt. Zo voorkom je ook dat er soldeersel in de holte van het buisje dringt. Op de foto zie van rechts naar links de stappen.

|

De remmende haren halen we van een goedkope borstel vandaan. De afgesneden borstelharen glijden we langs onder in onze remeenheden. We schuiven de haren maximaal in, nadat we aan het uiteinde ervan wat lijm hebben aangebracht. |

We plaatsen het remsysteem langs beide zijden in de laagste stand en gaan de zaak bijwerken: alle haartjes die boven de railkoppen uitsteken worden afgeknipt.

|

Na deze knip beurt is ons systeem klaar. Net zoals de opbouw niet echt vanzelfsprekend was, is het gebruik dat ook niet echt. Mits wat oefening is het echter prima mogelijk om je wagens op de juiste plaats te laten stoppen.

Hoe dan ook: bedankt om dit lange verhaal uit te lezen, en succes met wat je er uit geleerd hebt!