Voor veel modelbouwers is solderen een techniek waarvan ze denken dat het boven hun petje gaat. Nochtans is goed solderen, mits wat kennis en oefening, helemaal niet moeilijk. Op deze webpagina wil ik U helpen om de drempel over te stappen of uw bestaande methodes te verfijnen.

Omdat solderen een breed onderwerp is, spreid ik de informatie over drie delen, met elk een stuk op de praktijk gerichte theorie.

In dit eerste deel hebben we het over de basis en de meest gebruikte soldeermethode in de modelbouw: solderen met een soldeerbout en harskernsoldeer.

Een brede definitie is de volgende: het is een techniek waarbij twee metalen delen door middel van een ander metaal en een warmtebron aan elkaar bevestigd worden.

Met deze definitie hebben we meteen een onderscheid gemaakt met andere verbindingstechnieken:

Een ander belangrijk gegeven bij het solderen is het gebruik van warmte. De verbindingslaag wordt immers gesmolten om, na het afkoelen (en uitharden) de verbinding te maken.

Bij het solderen wordt gewerkt met een verbindingsmetaal met een relatief laag smeltpunt, meestal een legering die tin bevat. Soldeertin heeft bij het smelten drie fasen:

Vooral de plastische fase is belangrijk, want indien de te maken verbinding in deze fase van het afkoelen bewogen wordt krijg je een doffe, slecht gehechte aanhechting:

Soldeersel voor hardsolderen: Hierbij bedoelen we materiaal met een relatief hoog smeltpunt, van pakweg 500 tot zelfs 800°C. Dit wordt vooral gebruikt in de loodgieterij, juweelsmeedkunst en de ruimtevaart.

Soldeersel voor zachtsolderen: Dit is het soort dat we als modelbouwer vooral gebruiken. Vroeger werd vooral een legering van lood en tin gebruikt. De verhouding van de metalen bepaalt de smelttemperatuur. Lood veroorzaakt echter nogal wat gezondheidsrisico’s en moet zoveel mogelijk geweerd worden, ook in de soldeertechniek.

Het lood wordt in nieuwe legeringen vervangen door andere metalen, waardoor de smelttemperatuur meestal hoger wordt.

Dit kan een kunsthars zijn (zoals purine) of een vloeistof (bvb soldeerwater) Bij soldeertin voor elektronica, zogenaamd harskernsoldeer, zit dit product er al in. Maar wat doet dit vloeimiddel dan wel? Het meest voor de hand liggende antwoord: je soldeertin laten vloeien, het een beter contact laten hebben met het metaal. Vergelijk het een beetje met detergent, dat er voor zorgt dat water beter bij het te reinigen vaatwerk kan geraken. Het vloeimiddel is meestal een zuur, dat er voor zorgt dat oxides tijdens het verhitten opgelost en afgevoerd worden.

Wanneer is een soldeerverbinding goed gelukt? Een goede aanhechting en homogeen uitgehard.

Hitte: Het soldeertin hecht pas als de beide metalen delen én je soldeertin voldoende warm zijn geworden.

Teveel hitte heeft ook een nadeel: de delen die je wil verbinden kunnen beschadigd raken (verbranden).

Ideaal is je warmtebron een tientallen graden warmer dan de smelttemperatuur van je soldeersel

Stil maar

Een tweede probleem is: beweging tijdens het stollen van het soldeertin. Tijdens de plastische fase (van vloeibaar naar uitgehard) moet de verbinding absoluut stil gehouden worden. Klemmen, het gebruik van een mal, … zijn manieren. Je kan het stollen versnellen door het grootste van de te verbinden delen te koelen.

Schoon werk

De derde oorzaak van een slechte verbinding is verontreiniging. Elke vreemde stof wordt opgenomen in het tin en belet een homogeen uitharden. Ontvetten, lichtjes afschuren, polijsten zijn hiervoor de remedies.

Roest?

Een laatste oorzaak, nauw aansluitend bij verontreiniging, is oxidatie van het metaal. Een soldeerverbinding hecht immers wel aan zuiver metaal, maar niet aan metaaloxides, niet aan roest dus.

Ook tijdens het verhitten ontstaan er oxides, maar het vloeimiddel neemt dit wel voor zijn rekening.

Bij het solderen heb je een warmtebron nodig, dat kan een (meestal elektrische) soldeerbout, een (gas)brander of een gespecialiseerd toestel zoals een weerstandsoldeerapparaat zijn. Soldeerbouten bestaan er in verschillende vormen, we bespreken de voornaamste soorten in het kort:

Het soldeerpistool: Dit bestaat meestal uit een kloeke transformator en een schakelaar. De stroom wordt zowat kortgesloten in de punt van het pistool, waardoor er plaatselijk een grote hitte ontstaat..Het is dus een toestel dat zeer snel opwarmt en erg heet kan worden. Voor beginners raden we dit toestel af. Het is enkel geschikt voor kleine, niet temperatuurkritische werkjes.

De soldeerbout: Dit toestel bevat meestal geen schakelaar, maar een warmte-element dat langzaam maar zeker de punt opwarmt. Voor elektronische componenten is 25 Watt meestal voldoende, toestellen van meer dan 50 Watt zijn meestal te krachtig voor modelbouwtoepassingen. Het is nuttig om over verschillende puntvormen te kunnen beschikken.

De toestellen zijn niet al te duur, en gaan – mits een goed onderhoud – een leven lang mee.

Het soldeerstation: Dit is in feite een soldeerbout zoals hierboven beschreven, maar dan voorzien van een temperatuurregeling. Voor de bouten zijn meestal verschillende soorten soldeerpunten verkrijgbaar.

Een ander voordeel is dat de bout meestal een wat groter vermogen heeft (50 Watt of meer), en dus sneller tot de gewenste temperatuur opwarmt. Uiteraard is het toestel door die regelaar iets duurder. Maar ook hier hebben we het, mits goed gebruik, over een éénmalige aankoop.

Een soldeerstation is ideaal voor de modelbouwer die vaak op de werkplank iets maakt, en voor de beginner die verwacht van ooit “deftig” de techniek te gebruiken.

Elk stuk gereedschap dient goed onderhouden te worden.

Wat voor een elektrische bout je ook gebruikt, de punt ervan is het belangrijkste onderdeel en dient voor een goed resultaat steeds in een optimale conditie te zijn: onbeschadigd en schoon.

Niet beschadigen: Stel, je hebt iets gesoldeerd, maar het zit niet op de goede plaats. Dan zou je die verbinding terug heet kunnen maken, en met de punt als “hete beitel” het misplaatste onderdeel corrigeren. Het kernmateriaal van een soldeerpunt is echter een zacht metaal, gekozen om goed warmte te geleiden, maar niet om als “breekijzer” te gebruiken. Een gebogen punt is bijna steeds het gevolg. De buitenbekleding bestaat uit een dun laagje van een harder metaal. Het beschadigen ervan kan veroorzaakt worden door (terug-)plooien.

Schoon maken en houden: De punt reinigen doe je het best met een bevochtigde, ruwe doek.

Het bevochtigen dient vooral om het doek niet te verbranden bij het reinigen. Een te natte doek geeft bij het schoonwrijven een plotse afkoeling, en dit kan schade aan de soldeerpunt veroorzaken. Vloeimiddel zorgt niet alleen voor een goed uitvloeien van het tin en een goede hechting van je verbinding, maar het beschermt ook je soldeerpunt. Maak er daarom een gewoonte van om je bout te reinigen vlak voordat je een verbinding maakt, maar niet erna.

|

|

We beginnen met de eenvoudigste soorten verbinding, die we in de praktijk van de modelspoorbouw echter vaak gebruiken: twee draden met elkaar verbinden. We gebruiken een klassieke soldeerbout of een soldeerstation en harskernsoldeer van 1mm dik.

Bij het vertinnen brengen we een dun laagje soldeersel aan op elk metaaloppervlak apart. Dit kan een goede voorbereiding zijn voor een latere soldeerverbinding, vooral bij grotere werkstukken. Hoe doe je dit? Vrij eenvoudig: Laat je bout heet worden, doe een klein beetje harskernsoldeer aan de punt en verhit nu hiermee je werkstuk. Eens je metaal heet is breng je op het metaal wat meer soldeertin aan, en je verhit verder tot het tin goed uitgevloeid is. Daarna laat je de zaak afkoelen. Fluxresten kan je eenvoudig afborstelen, of met wat aceton afwrijven.

|

|

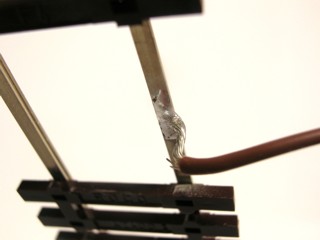

De draden die we willen verbinden hebben een isolerende mantel uit kunststof, die we uiteraard een stukje moeten verwijderen, minstens een halve centimeter. Indien het snoer uit dunne, samengevlochten draadjes bestaat kan je die best eerst even met een draaiende beweging samen plooien. Dit draadeinde gaan we nu wat omplooien, zodat de uiteinden achter elkaar kunnen haken, en er een goede mechanische verbinding ontstaat. Deze haakverbinding zal ervoor zorgen dat er geen beweging mogelijk is tijdens het stollen van het tin. Nu kunnen we onze opgewarmde bout nemen, harskernsoldeer klaar in de andere hand. De volgende stap is sneller gebeurd dan verteld. Smelt een klein stukje soldeertin aan de tip van je bout, en verwarm met dit stukje gesmolten soldeertin de verbinding. Eens je verbonden draadeinden heet genoeg zijn, kan je wat harskernsoldeer toevoegen, dat zich nu vlotjes verspreid over de dradenknoop. Neem de bout weg en laat de verbinding uitharden. Simpel, niet?

Dit is ook een veelvoorkomende situatie: stroom aftakken van een voedingsleiding. Knip de hoofdkabel niet door, maar ontdoe hem van een stukje isolatie op de plaats waar je de verbinding wil maken. Nu draai je het gestripte uiteinde van je aftakking er rond. Zo hebben we weerom een goede mechanische verbinding gemaakt, die we nu zoals de voorgaande aan elkaar kunnen solderen: hete bout, een tikje soldeertin, de verbinding opwarmen, harskernsoldeer toevoegen en na het uitsmelten de zaak rustig laten afkoelen.

|

|

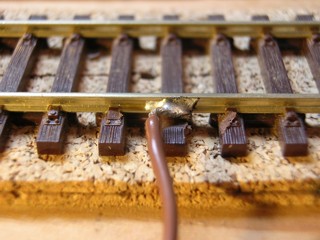

Ook dit is een verbinding die je vaak moet maken indien je een modelbaan op een goede manier wil bedraden. Bij rails die bestaan uit nieuwzilver of messing kan je dit met gewone harskernsoldeer doen, bij rails in staal (inox) zal je een aangepast vloeimiddel (S-39 voor inox bvb) moeten gebruiken.

Wanneer je sporen niet in een zichtbaar deel liggen, hoeft de gesoldeerde verbinding niet “mooi” te zijn, maar enkel functioneel. Je voedingsdraad kan dan gerust aangebracht worden aan de buitenzijde van de rails, tussen de voet en de kop ervan. In dit geval is het vooraf vertinnen zinvol, en wel omwille van het warmteprobleem.

Door de rail eerst te vertinnen hoeven we die slechts kortstondig te verwarmen, wat het risico op smelten van het kunststof beperkt. Vertin ook vooraf het draadeinde dat je tegen je rail wil vastmaken.

Het maken van de eigenlijke soldeerlas doe je nu door de tegen elkaar liggende deel samen te verhitten, een tikkeltje harskernsoldeer toe te voegen en de verbinding daarna te laten uitharden.

Wanneer je rails in een zichtbaar deel liggen, maar nog moeten geplaatst worden kan je de aansluiting best aan de onderzijde van de railvoet aanbrengen. Je draad zal immers achteraf door het ballastbed verborgen worden. Markeer de plaats waar je de aansluiting wil, snij je dwarsliggermat door en schuif ze een eindje weg van de plaats waar je gaat verwarmen.

|

|

Een laatste verbindingswijze: een bijkomende elektrische verbinding bij een zichtbare rail die “afgewerkt” ligt in een zichtbaar gedeelte.

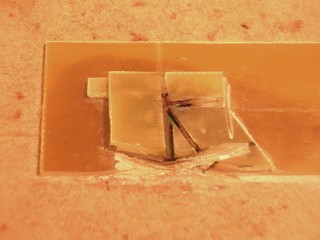

We imiteren hiervoor de bevestiging van de rails. Die bestaat in model meestal uit een kunststof lipje dat over de railvoet klemt. Dit verwijderen we en vervangen het door een elektrische verbinding.

De verbinding zelf maken we uit een stukje dunne kabel.

Ontmantel die kabel, en knip een stukje metaaldraad van minstens 5 centimeter af. Aan één uiteinde knijp je die met een vlakke tang plat en plooi je hem haaks om. Vlak naast de railvoet boren we een verticaal gaatje doorheen de dwarsligger en de gehele onderlaag van de rails.

Van het harskernsoldeer snijden we nu een schijfje van een halve millimeter af. Leg dit met een pincetje op de railvoet, en klem het vast met je geplooide draad, die je intussen door het boorgat hebt geschoven.

Door nu met een flink hete bout even op het draadje te drukken, smelt het soldeertin eronder, verwarm je ook de rail, en wordt er een verbinding gemaakt.

Na afkoelen en reinigen zorgt een likje verf ervoor dat de aansluiting nauwelijks zichtbaar is.

Waar we het in het eerste deel vooral hadden over het solderen zelf, wat basistechnieken hebben geleerd en kennis hebben gemaakt met diverse soorten soldeertin en elektrische bouten, gaan we in deze bijdrage een stapje verder. We bespreken een (groot) aantal hulpmiddelen, maar kijken ook eens naar een andere warmtebron: gas.

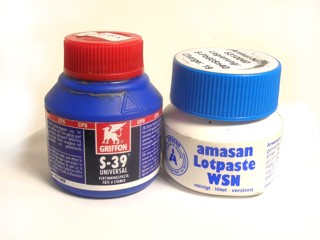

We hadden het er al over, maar we willen dit nu toch even grondiger bespreken. Als je kijkt naar de consistentie van de vloeimiddelen bestaan er twee soorten: vloeistoffen en vetten (harsen). Ze hebben één gemeenschappelijke eigenschap: ze zijn zuur. Dit zuur dient om verontreinigingen in de vorm van oxides te bestrijden en te verwijderen.Het vloeimiddel kan aanwezig zijn in je soldeertin – zoals bij harskernsoldeer – maar het kan ook apart toegevoegd worden.

Soldeerwater – vloeibaar vloeimiddel: Er bestaat soldeerwater met borax (boorzuur), vitriool (zwavelzuur), fosforzuur,… maar meestal is het een organisch zuur. S39 is waarschijnlijk het bekendste “water”, maar er bestaat bijvoorbeeld ook “S39 voor Inox”.

Onnodig te zeggen dat ze behoorlijk agressief kunnen zijn. Gebruik daarom kleine hoeveelheden, en wacht niet te lang na het solderen om je werkstuk grondig te reinigen. Dat schoonmaken doe je best met warm water en soda, of eventueel een sterke zeepoplossing. Het gebruik van vloeimiddelen op het vaste gedeelte van je baan of bij elektronische schakelingen is dan ook absoluut niet aan te bevelen. WEES VOORZICHTIG, dergelijke zuren kunnen ernstige brandwonden veroorzaken. Indien je teveel gebruikt, kan het goedje bij het verhitten gaan spatten. Bij contact onmiddellijk en overvloedig afspoelen met water, en na deze eerste hulp: bij de minste twijfel een dokter raadplegen.

Soldeervet – Purine en andere harsen: Het is minder vloeibaar en meestal wat kleverig, en het blijft dus gemakkelijk op zijn plaats. Het kan een ingedikt soort soldeerwater zijn, maar ook een natuurlijke hars. Een dergelijke hars vind je terug in harskernsoldeer, maar dit vloeimiddel is ook los verkrijgbaar.

Hoe en waarom vloeimiddelen gebruiken? Als we een prima kant-en-klaar product hebben, waarom beschrijven we dan de vloeimiddelen nog eens apart? Wel, om twee redenen: Je soldeerverbinding kan “mislukt” zijn, én je kan het gebruiken als voorbereiding.

Het vloeimiddel is na pakweg 5 seconden verhitten “opgebruikt”. Modelbouwers die een lastige verbinding moeten maken, willen die korte tijdspanne wel eens overschrijden. Het resultaat is een verbinding die alsnog oxides bevat, en dus dof en breekbaar is. Men heeft dan de neiging om hier harskernsoldeer aan toe te voegen, terwijl er eigenlijk geen extra tin, maar alleen vloeimiddel nodig is. In de praktijk wil dit zeggen: Verhitten, vloeimiddel toevoegen, de zaak eventjes laten doorsmelten en rustig laten afkoelen.

Ter voorbereiding van een soldeerverbinding kan extra vloeimiddel geen kwaad, maar hou er rekening mee dat je dan achteraf meer zuurresten moet verwijderen.

Het aanbrengen van vloeimiddel, of het nu is om een mislukte las te “genezen” of indien je preventief wil werken om mislukkingen te vermijden, is op zich simpel. Vetten en harsen breng je met een tandenstokertje aan, vloeistoffen met een oud penseeltje.

|

Kort beschreven is soldeerpasta een mengsel van uiterst fijn gemalen soldeertin en vloeimiddel, waarbij de consistentie afhankelijk is van het gebruikte vloeimiddel en van de concentratie aan soldeertin. Je hoort dergelijke pastamengsels steeds grondig om te roeren voor het gebruik.

Soldeerpasta wordt voornamelijk gebruikt in de (industriële) montage van elektronische printplaten. Zoek maar eens op het internet naar “reflow-solderen” en je wordt zeker heel wat wijzer.

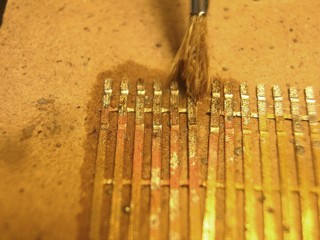

Soldeerpasta is echter ook in de modelspoorbouw prima bruikbaar, en de eenvoudigste toepassing is het vertinnen van oppervlakken. Op de foto zie je één methode om die aan te brengen: met een klein injectiespuitje, waarop een afgezaagd naaldje van gemiddelde dikte werd geplaatst. De meest eenvoudige werkwijze voor het vertinnen zelf is met behulp van een gasbrandertje met open vlam:

De dikkere soort soldeerpasta is dan weer prima bruikbaar om verbindingen te maken tussen goed passende onderdelen. Denk hier aan verbindingen die je met secondenlijm zou maken, maar die elektrisch geleidend moeten zijn of waar de verbinding mechanisch sterk belast wordt, of waar je geen lijmresten wil zien.

|

Het “kleine” onderhoud van je soldeerpunt hadden we U al verteld: Vlak voor elke verbinding de punt afwrijven aan een vochtige, ruwe doek is prima. Maar stel dat je een soldeerapparaat lange tijd heet laat kan de zaak gaan inbranden en is een meer grondige reiniging nodig.

De meeste soldeerpunten zijn bekleed met een uiterst dun – en kwetsbaar – laagje zilver. We onderscheiden mechanische en chemische technieken.

Mechanisch reinigen: Met koperkrullen (resten van metaalbewerking).Door je hete soldeerpunt in zo een relatief zachte “spons” af te wrijven krijg je toch een grondige reiniging,

Karton (een afvalstukje golfkarton, verpakkingsmateriaal). Steek je hete soldeerpunt in een krachtige beweging door een dik stuk golfkarton, en “onderweg” worden resten koolstof en dergelijke op een vrij zachte manier afgewreven

Chemisch reinigen: Met salmiaksteen. De “stevige” – maar eigenlijk vrij zachte – steen zorgt voor de nodige wrijving tijdens het reinigen. Of met decapeerpasta: een alkalische gel, die je op je punt aanbrengt en even laat inwerken. Deze laatste reinigingsmethodes enkel gebruiken indien het echt nodig is, omdat de kans op schade aan je soldeerpunt niet zo klein is. Voorkomen is beter.

Je soldeerbout is nu eenmaal niet gemaakt om op de vloer te donderen, en je hebt dus een plaats nodig waar je de hete soldeerbout veilig weg kan leggen. Een dergelijk steuntje hoeft geen hoogtechnologisch instrument te zijn. We kennen mensen die een oude glazen asbak met een stukje vochtige vilt erin gebruiken.

Je komt bij het solderen vaak situaties tegen waarbij je handen tekort komt, vooral omdat een soldering tijdens het stollen onbeweeglijk moet gehouden worden: Het gaat bij solderen per definitie steeds om twee onderdelen (twee handen nodig om die elk apart vast te houden), en je hebt nog een hand nodig om je bout vast te houden, en misschien nog één om soldeertin of vloeimiddel toe te voegen.

Bij het solderen heb je bijna steeds een “derde hand” nodig. Dit kan eenvoudigweg een stukje schilderstape zijn, waarmee je (een deel van) je werkstuk vastmaakt op een ondergrond. Allerhande bankschroeven en machineklemmen zijn bij het solderen nuttig, maar we melden hier toch even een ander, bijzonder stukje gereedschap, dat vlot in de handel verkrijgbaar is. Het bestaat in wezen uit twee krokodillenklemmen die je in verschillende standen kan vastzetten, en waarmee je dus twee onderdelen ten opzichte van elkaar kan positioneren.

|

Wanneer je een bepaalde soldeerverbinding vaak moet maken, is een zelfgemaakte mal zeker te overwegen. Epoxy is het meest nuttig als materiaal voor een soldeermal. Een ander hulpmiddel vonden we bij het Duitse “Fohrmann Werkzeuge”,,een plaatje uit keramisch materiaal, dat voorzien is van talloze gaatjes. In deze gaatjes passen stalen pennetjes, waarmee je profielen of grotere onderdelen op hun plaats kan houden.

Anders gezegd: een gemaakte soldeerverbinding terug losmaken. Bij het losmaken van een soldeerverbinding dien je er in de eerste plaats voor te zorgen dat je het soldeersel zoveel mogelijk verwijdert. Dit doe je door het gesmolten tin weg te zuigen, en dat kan je met twee hulpmiddelen doen: een zuigpompje of een wiek.

|

Gas heeft enkele voordelen: de energiebron zit in het apparaat en dit maakt het toestel een stuk mobieler. Een ander voordeel is de temperatuur: die ligt een stuk hoger dan bij een elektrische bout. Een flink hoge temperatuur maakt dat je werkstuk veel sneller opgewarmd is, en je verbinding ook sneller gemaakt is. Je kan er met een gasbrandertje voor zorgen dat je verbinding gemaakt is vooraleer de naburige verbinding de kans heeft gekregen om los te komen. Daarbij is de soldeerpunt sneller opgewarmd, en je toestel dus sneller klaar is om te gebruiken.

De draagbaarheid is ook een belangrijke troef: een dergelijke bout is bijzonder nuttig om kleine werkjes op of onder je baan uit te voeren.

Het gas voor dergelijke bouten is trouwens meestal gewoon aanstekergas, en het gasreservoir van deze toestellen is dus eenvoudig en goedkoop bij te vullen.

Net als bij elektrische bouten is er nogal wat beweging op de markt en groeit het aantal modellen enorm. In wezen kan je twee hoofdsoorten onderscheiden: branders met een “open” vlam, en branders die met hun vlam een soldeerpunt verhitten. Een open vlam is een prima middel voor het vertinnen van oppervlakken. Een bijzonder goedkoop open brandertje is nog het best te vergelijken met een gewone aansteker, maar door een aanpassing aan de kop ervan wordt er meer zuurstof toegevoerd.

Het geproduceerde vlammetje is slechts enkele millimeters breed, wat vrij precies werken toelaat.

Van de gasbouten met een soldeerpunt bestaat er intussen een breed gamma, de meeste ervan worden verkocht met verschillende types soldeerpunten.

Zelf schaften we ons een middenklassentoestel aan. Je kan dit toestel ook gebruiken zonder enige voorzetstuk, en dan heb je een regelbare “vlammenwerper”. De grootte van deze vlam maakt dit toestel echter alleen geschikt om er (grotere) oppervlakken mee te vertinnen.

Een gassoldeerbout kan je nog het beste vergelijken met een uit de kluiten gewassen aansteker.

Vullen, aanzetten, temperatuur regelen,…

Bij het voor het eerst in gebruik nemen van het toestel moeten we eerst de brandstoftank vullen. Gebruik hiervoor zo zuiver mogelijk gas, om zo min mogelijk verontreiniging in je soldeerverbinding aan te brengen. Het gaat om spuitbussen, en meestal zitten er in de dop verscheidene modellen aansluitingen. Na het vullen moet je de brandstof enkele minuten laten “stabiliseren”.

Het starten verloopt in principe zoals bij een warmwatertoestel (boiler) op gas. In de gebruiksaanwijzing van je gassoldeerbout staat de procedure vast wel uitgelegd.

Nadat je een stabiele "waakvlam" hebt verkregen, kan je de gashendel opendraaien. Een exacte temperatuurinstelling is, in tegenstelling tot een elektrisch soldeerstation, bij een gasbout niet mogelijk. Bij de door ons gekozen gasbout zie je een ingebouwd roostertje door de hitte rood oplichten, waardoor je weet dat je gas/luchtmengsel goed zit.

|

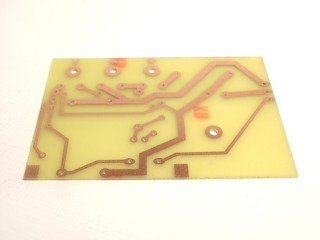

Dit kan een later te solderen vlak van een messing onderdeel uit een bouwkitje zijn, of een werkstuk waar we een zilverglans op willen, of zelfs een complete printplaat, als voorbereiding om er achteraf gemakkelijker je elektronische componenten op aan te brengen.

Een soldeerpasta (zie hoger) is hiervoor het gemakkelijkste in gebruik. Breng het met een tandenstoker of – bij grotere vlakken - met een versleten verfborstel aan. Met onze gasbrander kunnen we nu het vlak verhitten. Dit kan met een open vlam, maar bij kleinere vlakken kan je ook een soldeerpunt gebruiken.

Na dit vertinnen zitten er resten van het vloeimiddel op en tussen je soldeertin. Die dien je te verwijderen, en dat kan door onderdompeling in een heet badje waarin soda is opgelost, of door het af te borstelen met aceton.

Voor het geval je soldeerpasta gebruikt is het eerder getoonde injectiespuitje een handig hulpmiddel om het middel aan te brengen. De juiste hoeveelheid aanbrengen vereist wat oefening en ervaring. Met een vlammetje verhitten we nu heel plaatselijk de te maken verbinding, waarbij we vooral mikken op het deel met de grootste massa. Beide delen moeten voor een goede verbinding even heet zijn. Het voordeel van een vlam is de intense hitte, die dus kort kan zijn. De timing goed krijgen vereist wat oefening. Voor meer complexe werkstukken is het nodig dat je alles kan inklemmen. De eerder genoemde keramische gaatjesplaat is een prima middel. Met de stalen pennetjes leg je de vorm vast.

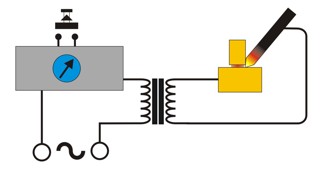

Hiervoor heb je een specifiek toestel nodig, dat wel wat lijkt op een elektrisch lasapparaat. Hoewel dergelijke toestellen te koop zijn, beschrijven we de bouw van een weerstandsoldeerapparaat, en laten U ook in de praktijk zien wat de mogelijkheden en beperkingen ervan zijn,

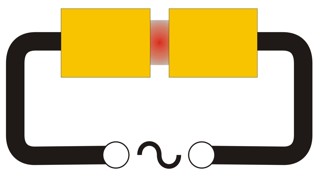

Bij het weerstandsolderen verwarmen we door een behoorlijk grote stroom te laten lopen doorheen je werkstuk. In (of vlakbij) je werkstuk wordt die stroom door een weerstand omgezet in warmte. Wanneer je een elektrische stroom door verschillende materialen laat lopen, is er altijd één die het slechtst elektriciteit geleidt. Indien er voldoende stroom door deze minst goede geleider loopt, wordt deze warm. We zorgen ervoor dat we een stroom laten lopen doorheen een minder goede geleider, die letterlijk in of toch tenminste vlakbij de plaats zit waar we het willen, namelijk daar waar we een soldeerverbinding willen maken. Dit wil ook zeggen dat de stroom die we toevoeren “ongehinderd” ter plaatse moet geraken – met andere woorden dat de toevoerdraden prima geleiders dienen te zijn.

|

De stroombron, onderaan de tekening, stuurt een elektrische stroom door het werkstuk. Op de plaats waar het tin zich bevindt is de elektrische weerstand het grootst, en daardoor ontwikkelt zich op die plaats warmte. Hierdoor smelt het soldeertin en wordt de verbinding gemaakt. Deze techniek is in onze praktijk alleen haalbaar als ook het werkstuk zelf een minder goede geleider is en mee opwarmt. De tweede methode gebruikt een minder goede geleider als één van de polen van de stroombron. Wanneer de stroom vloeit wordt de “slechtste” geleider heet en brengt deze hitte over op het werkstuk, vlakbij de plaats waar er gesoldeerd moet worden.

Wat is nu het voordeel? Wel, vooral de snelheid waarmee alles gebeurt. De voorbereiding voor de soldeerverbinding duurt even lang, maar het verhitten gebeurt zeer snel. Deze snelheid belet dat naburige soldeerverbindingen de tijd krijgen te smelten. Daardoor kan men op een klein oppervlak toch complexe constructies maken. Een ander voordeel is veiligheid: geen constante hittebron is minder risico op verbranding door onvrijwillige aanrakingen. Een belangrijk nadeel is de elektrische stroom die door het werkstuk loopt, en is deze techniek niet geschikt om (gevoelige) elektronische componenten te monteren.

|

Een kloeke transformator maakt van de netspanning een veel lagere spanning, maar met een evenredig grote stroom. Voor deze transfo plaatsen we een dimmer, waarmee je de ingevoerde spanning en daardoor de uitgangsstroom kan regelen. In deze dimmer voorzien we een schakelaar, waarmee we de verhitting kunnen starten en stoppen.

|

|

|

Het grootste en duurste onderdeel is de transformator. Deze moet zoveel mogelijk stroom leveren bij een zo laag mogelijk spanning. Wij gebruikten een ringkerntransfo met een vermogen van 400VA, en deze levert bij een uitgangsspanning van 12 volt maar liefst 33 ampère. De uitgang van de transformator wordt bij het solderen vrijwel kortgesloten, waardoor er een grotere stroom ontstaat. Deze kortsluitstroom kan, afhankelijk van de kwaliteit van je transfo, verdubbelen of zelfs verdrievoudigen. Zoals je op de foto ziet hoeft deze kast niet veel groter dan de transfo te zijn.

Op het front van de behuizing komen alle bedieningselementen en aansluitingen. Hoe je de bedieningselementen op je frontplaat schikt is een kwestie van persoonlijke smaak, maar hou rekening met de plaatsing van de onderdelen in je behuizing en met het latere bedieningsgemak. De aansluitingen voor de uitgangsstroom dienen geschikt te zijn voor grote stromen. Ga hier dus niet beknibbelen op de uitgaven, maar kies voor zeer degelijke materialen.

|

Een blik op de achterzijde van het frontpaneel toont de intussen aangesloten netdraad en de dikke uitgangsdraden van de transfo. Zorg hier voor degelijke en veilige verbindingen. Een slecht gemonteerde aansluiting van de netspanning is levensgevaarlijk! Dit wil zeggen dat je let op het voorkomen van accidentele aanrakingen, op kansen op kortsluitingen, en op het loskomen van de bedrading.

De voetschakelaar dient een degelijke constructie te hebben – er wordt immers netspanning geschakeld - maar moet geen grote stromen kunnen schakelen. Immers: als je naar het schema kijkt zie je dat deze schakelaar de dimmer indirect “onderbreekt”, en geen deel uitmaakt van het sterkstroomgedeelte.

De schakelaar hoort “in rust” geen stroom te geleiden.

De dimmer moet een zware belasting kunnen regelen.

De grote stroom die door de transformator willen laten vloeit veroorzaakt bij het in- en uitschakelen een zogeheten inductiespanning, die een stuk hoger ligt dan de netspanning. Je zou kunnen zeggen dat de trafo op die momenten “tegenstribbelt”. Omdat we de trafo vrijwel korstluiten bij het weerstandsolderen is 10 ampère als maximale stroomsterkte geen luxe. Centraal op het schema zien we de schakelaar, die de stuurspanning van de dimmer onderbreekt. Deze spanning kan je regelen met de potentiometer. De waarden zijn afhankelijk van het type triac en diac dat je gebruikt.

Je zou overigens een elektronische regelaar kunnen recycleren uit een gemotoriseerd apparaat, zoals een stofzuiger. De meeste van deze regelaars zijn best geschikt om onze transfo aan te sturen.

|

De triac moet nogal wat stroom verwerken, en dient daarom gekoeld te worden. Zorg ervoor dat er verkoelende lucht langsheen kan, en dat er geen elektrisch contact met de behuizing gemaakt wordt. Om een goede temperatuuroverdracht te hebben tussen de triac en de koelplaat, kan je best wat warmtegeleidende pasta aanbrengen bij de montage. De koelplaat werd met enkele boutjes aan de print bevestigd, zodat het geheel tegen een stootje kan. Op de printplaat zijn intussen de grote smoorspoel en de andere kleine componenten geplaatst. De messing hoekplaatjes onderaan maakten we uit een messing L-profiel. Op deze manier zorgden we ervoor dat de printplaat op de bodem van de behuizing kan vastgeschroefd worden. De verdere opbouw van deze printplaat zou geen grote problemen mogen opleveren.

|

Het printplaatje met de elektronica is intussen klaar en geplaatst. Door de kroonsteentjes bovenaan te plaatsen zijn de verbindingen met de andere onderdelen in de kast gemakkelijk en veilig aan te sluiten. Ook de zekeringhouder zit bovenaan, waardoor hij vlot bereikbaar.

De foto laat zien hoeveel plaats de grote transfo inneemt, en hoe weinig ruimte er nodig is voor de rest.

Op de frontplaat maken we nog een schaalverdeling voor de regelknop. Met een multimeter en een niet te kleine belasting aan de uitgang (een autolampje bijvoorbeeld) meet je de spanning. De aldus opgetekende schaalverdeling zal U later helpen om het toestel in te stellen voor de verschillende soldeerverbindingen.

|

De kabels en de banaanstekkers waarmee we de stroom door ons werkstuk gaan sturen dienen prima geleiders te zijn. Ze moeten zonder verpinken (vonken, warm worden) stromen tot 50 ampère aankunnen.

Om deze grote stromen goed op grotere werkstukken aan te sluiten, kan het nodig zijn om een grote, stevige klem te gebruiken, zoals een model om autobatterijen op te laden.

Voor de kleinere soldeerwerkjes aan bvb fijne messingprofielen maken we onszelf een klem. Elke helft van de knijper krijgt één pool van onze stroombron, waarbij er verschillende modellen van contactpunten ingeschroefd kunnen worden. De polen worden geïsoleerd door houten blokjes, die met een veertje uit elkaar gedrukt worden. Een klein schakelaartje op deze klem kan als alternatief voor het voetpedaal gebruikt worden.

|

Twee restjes MDF freesden we in vorm.

Aan de buitenzijde maakten we een goot, die een rond stuk messing van 10mm dik op zijn plaats houdt, aan de binnenzijde boorden we bovenaan gaatjes om scharniertjes in te schroeven. In het midden maakten we nog een ronde “put” om de veer op zijn plaats te houden en wat meer naar onderen een gat, waardoor een M5-bout kan die de grote messingstaaf vasthoudt.

Aan het linkerdeel van de klem zie je een zijdelingse sleuf, waarin straks de schakelaar past.

De messingstaaf, ongeveer 8 cm lang, kan je intussen verder bewerken. Aan één zijde wordt er dwars een gat van 5mm breed geboord, waarin we diverse modellen van soldeerpunten kunnen plaatsen. Een tweede gat, dat we van M5-schroefdraad voorzien, is voor een vleugelbout die de soldeerpunt op zijn plaats houdt.Een tweede dwars gat met M5 schroefdraad erin biedt ruimte aan de bout waarmee dit stuk aan de houten klem wordt bevestigd. Tenslotte zorgt een gat van 4mm breed en minstens 3 cm diep voor plaats voor de banaanstekker.

|

Uit een stuk messingstaaf van 5mm dik freesden, draaiden en vijlden we ons verschillende vormen van soldeerpunten. De microschakelaar wordt aan een stuk netdraad vastgemaakt, waarbij we er op letten dat hij in rust niet ingeschakeld is, maar bij indrukken wel. Het hout heeft intussen een laagje verf gekregen, en de gehele klem is gemonteerd. De schakelaar met netdraad werd in de sleuf ingewerkt, en de sleuf werd met een tweecomponentenkit afgedicht.

|

Wanneer we werken met een plaat waarop we één pool van de stroom aansluiten hebben we nog een ander model “stroomaanvoer” nodig. Deze lijkt nog het best op een klassieke soldeerbout. Voor de punt gebruiken we exact hetzelfde systeem als voor de zopas beschreven klem, zodat de soldeerpunten ook voor dit hulpmiddel bruikbaar zijn.

Voor de tweede methode van weerstandsolderen gebruiken we een minder goede geleider die we vlakbij het te solderen punt brengen. Deze wordt dan door de stroomkring plaatselijk zeer heet en het soldeertin smelt door de warmtegeleiding. Deze minder goede geleider is dan bijvoorbeeld koolstof. We gebruiken het best een koolstofstaaf uit een lege ouderwetse zink-koolstof batterij.

In de dikkere batterijen vinden we koolstaven van iets meer dan 5mm dik, in de AAA-cellen vinden we fijnere staafjes van ongeveer 3mm dik.

Begin met de mantel van de batterij open te halen. Het hangt een beetje af van het merk van de batterij, maar meestal is er eerst een metalen mantel, die je mits wat wrikken kan openplooien. Onder deze buitenlaag zit meestal een kunststofmantel die je eenvoudig met een mesje kan opensnijden en verwijderen. Indien het een beetje meezit, kan je samen met een kunststof dop aan de batterij meteen de koolstaaf uit het metalen binnenwerk trekken.

|

We moeten de koolstaaf nog bevrijden van de er in gedrongen vloeistof.

Neem de koolstaaf met een geïsoleerde (oude) tang vast en verhit ze in een stevige vlam. Wanneer er geen gele vlammen meer te zien zijn is de staaf bijna klaar voor gebruik.

Deze koolstaaf is in zijn normale vorm vrijwel meteen bruikbaar.

Het kan ook zijn dat je een warmtetoevoer op een kleine plaats nodig hebt. In dat geval dient je koolstofstaaf een spitse punt te hebben, en dat kan met een gewone potloodslijper. Het is geen slecht idee om ook een beitelvorm te maken, door de koolstaaf met een slijpsteentje of schuurpapier langs twee zijden af te schuinen.

Wanneer je de “bout” als één pool van je stroomtoevoer gebruikt, is het erg handig wanneer je over een metalen grondplaat beschikt.

We schaften ons hiervoor een vrij grote, dikke aluminium plaat aan, waar we op een van de hoeken een connector voor de stroomtoevoer aanbrachten. Door deze hoek van de plaat wat te plooien kan de rest van de “bodem” vlak liggen op je werkblad.

Wat je bij elke soldeerverbinding nodig hebt, is soldeertin. Het probleem bij weerstandsolderen is dat je dit moeilijk kan aanbrengen tijdens het verhitten zelf, omdat dit een erg kort moment is. Dit lossen we op door wat soldeertin aan te brengen tussen de verbinding. Dat soldeertin moeten we eerst wat voorbereiden:

|

|

|

| ©2010 Gerolf Peeters - aangepast op 09.04.2012 | Zie ook: Mallen - Etsen - Metaal gieten |